Verfahren der Stahlherstellung

Der Vorgang, bei dem der Gehalt an Kohlenstoff und anderen Elementen im Roheisen gesenkt wird, wird als Frischen bezeichnet. Das bedeutet nichts anderes, als dass die unerwünschten Begleitelemente oxidiert werden.

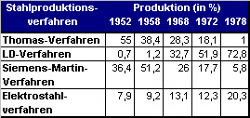

Die einst bedeutenden Frischverfahren wie das Bessemer-Verfahren, das Thomas-Verfahren und das Siemens-Martin-Verfahren haben in der heutigen Produktion den Platz für neue Verfahren der Stahlherstellung frei gemacht. Hierbei sind von besonderer Bedeutung

Die einst bedeutenden Frischverfahren wie das Bessemer-Verfahren, das Thomas-Verfahren und das Siemens-Martin-Verfahren haben in der heutigen Produktion den Platz für neue Verfahren der Stahlherstellung frei gemacht. Hierbei sind von besonderer Bedeutung

- das Sauerstoffblasverfahren (LD-Verfahren) und das

- das Elektrostahlverfahren.

Stahlproduktion (in Prozent) nach Produktionsverfahren (1952-1978)

Quelle: Autorenteam, nach Internet 1

Quelle: Autorenteam, nach Internet 1

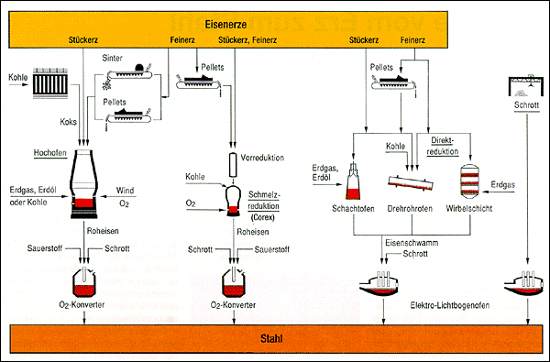

Verfahrenswege für die Herstellung von Stahl

Quelle: Verein Deutscher Eisenhüttenleute Wirtschaftsvereinigung Stahl 1999, S. 26

Copyright 2000 Verlag Stahleisen GmbH, Düsseldorf, Germany

Quelle: Verein Deutscher Eisenhüttenleute Wirtschaftsvereinigung Stahl 1999, S. 26

Copyright 2000 Verlag Stahleisen GmbH, Düsseldorf, Germany

Das zweite wichtige Stahlherstellungsverfahren ist das Elektrostahlverfahren. Es wurde 1904 von Paul-Louis Heroult entwickelt. In einem Elektro-Ofen wird das Roheisen auf Temperaturen um 3.000 °C gebracht. Dies erreicht man durch Anlegen einer Spannung zwischen zwei Graphit-Elektroden. Dabei bildet sich ein sog. Lichtbogen. Außer dem Roheisen wird Schrott zugegeben, dessen Sauerstoffanteil die Begleitelemente oxidiert. Dann setzt man Legierungsmetalle in bestimmten Mengen direkt hinzu, so dass eine Stahllegierung entsteht (s. Vertiefung Stahlsorten und Legierungen).

Der Vorteil dieses Verfahrens liegt darin, dass zum Teil auf den Gebrauch von Roheisen verzichtet werden kann und große Mengen an Eisenschrott verarbeitet werden. Ein weiterer Vorteil ist die sehr geringe Verunreinigung des Stahls durch Reduktionsmittel sowie die Unabhängigkeit von Koks. Der Nachteil liegt im sehr hohen Energieverbrauch. Das Elektrostahl-Verfahren wird vorwiegend zur Herstellung von Qualitätsstählen genutzt.

Da Strom und Schrott beinahe überall erhältliche Einsatzfaktoren sind, entstand mit der raschen Verbreitung dieses Verfahrens ein entscheidender Impuls zur Standortverlagerung: Die Stahlwerke konnten sowohl kleiner, d.h. weniger kapitalintensiv (sog. "Ministahlwerke") als auch an neuen Standorten (z.B. an der Mittelmeerküste) angesiedelt werden. Hierdurch entstand der klassischen Stahlindustrie - auch der des Ruhrgebietes - mit ihren kapitalintensiven und standortgebundenen Großinvestitionen ein erheblicher Konkurrenzdruck.

- Vertiefung: Stahlsorten und Legierungen